Nowości

-

Nowe rewolucyjne bezdętkowe opony!

Michelin i General Motors opracowały nową generację bezdętkowych opon, która trafi do produkcji. W efekcie nie trzeba już będzie wyposażać samochodów w zapasówki i podnośniki. Jakim cudem? Zobacz, na czym polega sekret koła wymyślonego od nowa…

Michelin i General Motors opracowały nową generację bezdętkowych opon, która trafi do produkcji. W efekcie nie trzeba już będzie wyposażać samochodów w zapasówki i podnośniki. Jakim cudem? Zobacz, na czym polega sekret koła wymyślonego od nowa…Michelin Uptis składa się ze sztywnej piasty, którą z bieżnikiem łączą elastyczne ramiona w formie żeber. W ten sposób nowa konstrukcja zachowuje wszystkie właściwości standardowej opony, takie jak amortyzacja w czasie jazdy, utrzymywanie trakcji czy odpowiednie hamowanie. W ocenie inżynierów dzięki takiemu bezdętkowemu rozwiązaniu kierowcy nie muszą martwić się ewentualnym przebiciem ani utrzymywaniem prawidłowego ciśnienia.

– Ze względu na swoją bezdętkową konstrukcję Michelin Uptis ma szansę stać się przełomową innowacją, która całkowicie wyeliminuje ryzyko przebitych opon i przełoży się na bezpieczeństwo podróżowania. Korzyści z używania takiego koła odczują również przewoźnicy i firmy transportowe, które zminimalizują przestoje oraz koszty utrzymania i napraw – podkreślają oponiarze.

Do tego dochodzą jeszcze kwestie ekologiczne. Z jednej strony Michelin Uptis wyeliminuje jazdę na zbyt niskim ciśnieniu, co przekłada się na wyższe zużycie paliwa oraz szybsze zużywanie się opon. To o tyle ważne, że badanie zrealizowane przez ośrodek badawczy TNS Polska na zlecenie firmy Michelin pokazuje, że aż 25 proc. wszystkich kierowców w ogóle nie kontroluje ciśnienia w oponach, zaś 15 proc. sprawdza je najwyżej raz w roku. Z drugiej strony Uptis pozwoli zmniejszyć wykorzystanie surowców oraz liczbę odpadów związanych z produkcją nowego ogumienia, które zastępowałby przebite, uszkodzone czy zbyt szybko zużyte opony. Skalę problemu pokazują szacunki Michelin, zgodnie z którymi co roku około 200 mln opon na całym świecie jest przedwcześnie wyrzucanych w wyniku przebić, uszkodzeń lub niewłaściwego ciśnienia powietrza, które powoduje nierównomierne zużycie.

Do tego dochodzą jeszcze kwestie ekologiczne. Z jednej strony Michelin Uptis wyeliminuje jazdę na zbyt niskim ciśnieniu, co przekłada się na wyższe zużycie paliwa oraz szybsze zużywanie się opon. To o tyle ważne, że badanie zrealizowane przez ośrodek badawczy TNS Polska na zlecenie firmy Michelin pokazuje, że aż 25 proc. wszystkich kierowców w ogóle nie kontroluje ciśnienia w oponach, zaś 15 proc. sprawdza je najwyżej raz w roku. Z drugiej strony Uptis pozwoli zmniejszyć wykorzystanie surowców oraz liczbę odpadów związanych z produkcją nowego ogumienia, które zastępowałby przebite, uszkodzone czy zbyt szybko zużyte opony. Skalę problemu pokazują szacunki Michelin, zgodnie z którymi co roku około 200 mln opon na całym świecie jest przedwcześnie wyrzucanych w wyniku przebić, uszkodzeń lub niewłaściwego ciśnienia powietrza, które powoduje nierównomierne zużycie. -

Nowy mały mocny silnik mercedesa – część 2

Tak zwana „zamknięta” konstrukcja bloku, wzorowana na silnikach wyścigowych, zapewnia wyjątkową sztywność i niską wagę skrzyni korbowej, a przy tym pozwala „znieść” maksymalne ciśnienie spalania do 160 barów. Powierzchnie wokół cylindrów są w większości zasłonięte – otwory służą jedynie jako pomniejsze kanały prowadzące płyn chłodzący i olej silnikowy. Zespół korbowy z lekkim, kutym wałem korbowym ze stali i kutymi, aluminiowymi tłokami ze zoptymalizowanymi pierścieniami tłokowymi łączy niskie tarcie z wysoką wytrzymałością. Maksymalna prędkość obrotowa nowego silnika wynosi 7200 obr./min, a jego maksymalna moc jest generowana przy 6750 obr./min. Specjalne wyprofilowanie miski olejowej(z załamaniami i przegrodami) sprawia, że mimo dużych rozmiarów miski ilość oleju silnikowego jest zawsze wystarczająca do smarowania wszystkich istotnych elementów – nawet przy znacznych siłach przyspieszenia bocznego.

Dlaczego tuleje cylindrowe są pokryte powłoką NANOSLIDE

Aby zmniejszyć tarcie pomiędzy tłokami i cylindrami, tuleje pokryto opatentowaną powłoką NANOSLIDE. Efekt: ich powierzchnia jest podobna do lustra – zapewnia minimalne tarcie, a przy okazuje się dwukrotnie twardsza od tradycyjnych tulei z żeliwa szarego, co znacznie podnosi trwałość. Powłoka NANOSLIDE została opracowana przez koncern Daimler AG i jest chroniona przez ponad 90 rodzin patentów oraz ponad 40 patentów. Po raz pierwszy wykorzystano ją w silniku AMG M 156, a później trafiłado innych motorów AMG, a także do jednostki bolidu Formuły 1 ekipy Mercedes-AMG Petronas Motorsport.

W jaki sposób większe zawory wydechowe zapewniają sprawniejszy przepływ gazów

W porównaniu z poprzednim silnikiem M 133 nowa konstrukcja – M 139 – ma znacznie większe zawory wydechowe. To rezultat zmiany położenia i nieznacznego pochylenia dysz wtryskiwaczy oraz zespołu świecy zapłonowej w głowicy cylindrów. Większe przekroje kanałów wydechowych pozwalają na wypuszczanie gazów z komór spalania przy niskich stratach i zmniejszają zjawisko odpowietrzania („wypychania” powietrza) wskutek pracy tłoka.

Za skuteczniejsze chłodzenie głowicy cylindrów odpowiadają pierścienie gniazd zaworowych o zmniejszonej wysokości, a także otwór chłodzący w pobliżu komory spalania, w sekcji środnika pomiędzy pierścieniami gniazd zaworów wydechowych. Wydajność chłodzenia wzrosła również dzięki przypowierzchniowej geometrii płaszcza wodnego, zwiększeniu tempa przepływu i optymalizacji objętościowego natężenia przepływu.

Głowicę cylindrów od skrzyni korbowej oddziela wielowarstwowa, najnowocześniejsza karbowana metalowa uszczelka.

Dwa górne wałki rozrządu sterują pracą 16 zaworów za pomocą zoptymalizowanych pod względem masy popychaczy rolkowych. Regulacja wałka rozrządu po stronie dolotowej i wydechowej pozwala uzyskać doskonałą responsywność i optymalizuje przebieg obiegu gazowego w każdym punkcie pracy. Kolejne rozwiązanie to elastyczna regulacja zaworów CAMTRONIC po stronie wydechowej, z dwiema krzywkami przypadającymi na jeden zawór. Krzywki mają odmienne geometrie, dzięki czemu – w zależności od ustawienia krzywki w odniesieniu do sytuacji na drodze – zawory wydechowe mogą być otwierane na krócej lub na dłużej. Efekt: jeszcze lepsza reakcja na ruchy pedału gazu przy niskich obrotach, płynna i oszczędna jazda w zakresie średnich obrotów oraz oddawanie pełnej mocy w górnych rejestrach obrotomierza.

W jaki sposób wtrysk paliwa łączy to, co najlepsze z obu światów

Turbodoładowanie oraz bezpośredni wtrysk paliwa ze strumieniowym procesem spalania nie tylko umożliwiają uzyskanie wysokiej mocy,ale poprawiają też sprawność termodynamiczną silnika – a tym samym zmniejszają zarówno zużycie paliwa, jak i emisję spalin.

Nowy 4-cylindrowy silnik o wysokiej wydajności po raz pierwszy otrzymał dwustopniowy wtrysk paliwa. W pierwszym etapie szybkie, precyzyjnie dawkujące paliwo piezoelektryczne wtryskiwacze dostarczają benzynę do komór spalania pod ciśnieniem do 200 barów – w ramach wielokrotnego wtrysku, sterowanego przez układ zarządzania silnikiem zgodnie z wymaganiami.

W drugim etapie do akcji wkracza dodatkowy układ wtrysku paliwa do kolektora dolotowego, korzystający z zaworów elektromagnetycznych – istotny dla uzyskania wysokiej mocy. Elektronicznie sterowane zasilanie paliwem ma ciśnienie robocze o wartości 6,7 bara.

W jaki sposób zaawansowany system chłodzenia zwiększa moc

Wysoka moc wymaga inteligentnego systemu chłodzenia – dużą, czołową chłodnicę uzupełnia tu więc dodatkowa chłodnica w nadkolu. Do chłodzenia powietrza/cieczy służy też obwód niskotemperaturowy. W połączeniu z szeregowo podłączonym intercoolerem przepływ chłodziwa przez chłodnice jest wspomagany przez wysokowydajną pompę elektryczną. Zapewnia to idealne chłodzenie mocno sprężonego powietrza doładowującego, a tym samym przyczynia się do uzyskania optymalnej wydajności silnika.

Chłodzenie oleju przekładniowego jest zintegrowane z obwodem chłodzącym silnika i wspomagane przez wymiennik ciepła zamontowany bezpośrednio przy przekładni. Jednostka sterująca pracą silnika została zamontowana na obudowie filtra powietrza – jest tam chłodzona przez przepływ powietrza.

Dlaczego elektryczna pompa wody ma wiele zalet

Sterowana zgodnie z zapotrzebowaniem, elektryczna pompa wody o wysokiej wydajności działa niezależnie od prędkości obrotowej silnika. Późna aktywacja podczas rozgrzewania jednostki oznacza, że blok silnika nagrzewa się szybciej, a to korzystnie wpływa na tarcie, zużycie paliwa i emisje spalin. Pompę można również włączać i wyłączać podczas jazdy z mniejszym obciążeniem lub przy niskich prędkościach obrotowych silnika – zależnie od potrzeb. Ponadto elektryczna pompa wody zapewnia dostępność pełnej mocy silnika i optymalne odprowadzanie ciepła w całym zakresie prędkości obrotowych. Chroni też przed uszkodzeniami termicznymi podczas pracy na biegu jałowym w bardzo wysokich temperaturach otoczenia.

Ponadto nowy 4-cylindrowy silnik AMG oferuje funkcje zarządzania alternatorem, ECO start/stop z szybkim ponownym uruchomieniem silnika i żeglowania. Wyposażono go filtr cząstek stałych.

W jaki sposób nowy proces produkcji ułatwia pracę i zwiększa efektywność

Nowy 4-cylindrowy silnik turbo AMG o pojemności 2 litrów, oznaczony jako M 139, jest montowany całkowicie ręcznie – zgodnie z tradycyjną zasadą AMG „Jeden człowiek, jeden silnik”. Powstaje jednak w ramach zupełnie nowej, wspieranej technikami cyfrowymi organizacji procesów i logistyki.

Głównym czynnikiem we wszystkich działaniach są ludzie. Pracownicy mają optymalne wsparcie cyfrowych narzędzi. Nacisk jest tu kładziony na wykorzystanie inteligentnych rozwiązań technologicznych, a kluczowy element stanowi połączenie wysoce elastycznej linii montażowej ze wstępnie skonfigurowanymi wózkami „sklepowymi” z wykorzystaniem automatycznego transportu. Przy planowaniu nowej linii produkcyjnej dla M 139 istotny był również aspekt zrównoważonego rozwoju – przy produkcji nowego silnika wykorzystywane są odnawialne źródła energii, a cały proces charakteryzuje się znacznym zmniejszeniem emisji CO2, zużycia wody i ilości generowanych odpadów.

W jaki sposób nowy wózek montażowy usprawnia montaż

Wózek, na którym montowany jest M 139, został opracowany we współpracy z zespołem pracowników. Wyposażono go w niezależne zasilanie, toteż nie wymaga on kabli zasilających. Wszystkie niezbędne płyny eksploatacyjne i narzędzia zostały ergonomicznie rozmieszczone na wózku i w jego sąsiedztwie – tak, aby ułatwić pracę i zminimalizować odległości. Zintegrowany tablet PC służy pracownikowi precyzyjnymi, jasno sformułowanymi instrukcjami. Podręczniki i przewodniki należą już do przeszłości – produkcja odbywa się teraz bez używania papierowej dokumentacji.

Dlaczego pracownicy nazywają to „błękitnym niebem”

Nowe wkrętarki akumulatorowe są tuż pod ręką, a nie na wieszaku, jak poprzednie narzędzia przewodowe – nie trzeba więc sięgać po nie do góry. Z tego względu pracownicy określają swoje miejsce pracy jako „błękitne niebo” – z sufitu nie zwisają im już żadne kable zasilające. Cała montażownia jest jasna, przestronna i tworzy przyjemny klimat do pracy. Wszechstronna cyfryzacja poprawia zarówno wydajność, jak i elastyczność procesu produkcyjnego: każde narzędzie ma połączenie z siecią WLAN, dzięki czemu możliwe jest zdalne, zautomatyzowane włączanie urządzeńi ustawianie momentu obrotowego na odpowiednim etapie montażu. Co więcej, dla zagwarantowania optymalnej jakości, powtarzalności i przejrzystości wszystkie wykonane zadania są cyfrowo rejestrowane.

Zalety systemów automatycznego transportu

Każdy technik odpowiedzialny za montaż korzysta z systemu automatycznego transportu. Jego „sklepowy” kosz dostarcza mu dokładnie te elementy, które są niezbędne do skompletowania silnika.

Systemy transportowe są załadowywane w centrum logistycznym Mercedes-AMG w Marbach i dostarczane do linii produkcyjnej na zasadzie „just in sequence”, która bazuje na dostawach w określonej kolejności. Ponadto system wewnętrznego, zakładowego śledzenia w oparciu o sieć WLAN prowadzi autonomiczną kontrolę dostaw – wszystkie komponenty można śledzić cyfrowo.

Wózki montażowe i transportowe mają czarno-białe wzornictwo Mercedes-AMG i są opatrzone specjalnymi hasłami, takimi jak „URUCHOM SWÓJ SILNIK” lub „W ŚRODKU DRZEMIĄ OSIĄGI AMG”. Zapewnia to dodatkową motywację i identyfikację z firmą. W tym samym duchu utrzymano wygląd podłogi hali montażowej – ma ona kreskowany wzór i biało-czerwone pasy, przypominające krawężniki i pasy na torach wyścigowych.

Dlaczego stacje testowe są bardziej wydajne

Równolegle zmniejszono liczbę stacji testowych, grupując kilka pojedynczych stacji w trzy stacje centralne: do testowania momentu obrotowego, wycieków z obiegów oleju/płynu chłodzącego i układu paliwowego, a także kompletnego płaszcza wodnego silnika. W rezultacie udało się znacznie skrócić poszczególne procesy, zwiększając efektywność produkcji. I tu wszystkie parametry i zmierzone wartości są cyfrowo zapisywane i przechowywane, tak aby można było śledzić postępy w montażu każdego silnika.

Filozofia montażu „Jeden człowiek, jeden silnik” to znak rozpoznawczym marki Mercedes-AMG. Inną wizytówką M 139 jest tabliczka z podpisem technika montującego daną jednostkę. Wszyscy technicy odpowiedzialni za składanie silników zostali poddani wszechstronnemu, dodatkowemu szkoleniu.

-

Nowy mały mocny silnik mercedesa

Poczwórne zwycięstwo: dysponując mocą do 310 kW (421 KM), zupełnie nowa jednostka Mercedes-AMG o pojemności 2,0 litrów (oznaczenie M 139) jest najmocniejszym seryjnie produkowanym 4-cylindrowym silnikiem turbo na świecie. Tym samym o 30 kW

(41 KM) przewyższa poprzedniego rekordzistę – motor M 133. Wzrósł także maksymalny moment obrotowy – z 475 do 500 Nm. Z mocą jednostką wynoszącą do 155 kW (211 KM) z 1 litra pojemności nowa, wysokowydajna jednostka wyprzedza nawet wiele konstrukcji z samochodów supersportowych. Wyjątkowo efektywny silnik powstaje na innowacyjnej linii produkcyjnej w Affalterbach, zgodnie z zasadą „Jeden człowiek, jeden silnik”.Czterocylindrowy motor zapewni najwyższe osiągi kompaktowym modelom Mercedes-AMG i będzie oferowany w dwóch wersjach mocy: podstawowej (285 kW/387 KM) oraz jako model S (310 kW/421 KM). Taka logika polityki produktowej bardziej odpowiada życzeniom klientów – swóją skuteczność pokazała już w przypadku modeli AMG Performance z jednostkami V8.

Poza wydajnością nowa konstrukcja imponuje natychmiastową reakcją na gaz. Z tego względu krzywa momentu obrotowego została starannie wyważona („kształtowanie momentu obrotowego”): jego maksymalna wartość – 500 Nm – jest dostępna w zakresie 5000-5250 obr./min (wersja podstawowa: 480 Nm przy 4750-5000 obr./min). Dzięki takiej konfiguracji inżynierowie AMG uzyskali charakterystykę zbliżoną do motoru wolnossącego. Cel: zapewnić jeszcze większą radość z jazdy. Równocześnie konstruktorom udało się uzyskać dynamiczny przyrost momentu obrotowego w niższym zakresie prędkości obrotowych, a tym samym dodatkowo poprawić sprawność przyspieszania. Z kolei zwiększenie dawki momentu obrotowego przy wyższych obrotach sprawia, że silnik swobodniej „się rozkręca”. Jego sportowy charakter potwierdza zresztą wysoka maksymalna prędkość obrotowa – do 7200 obr./min.

Już z poprzednim silnikiem wyznaczyliśmy punkt odniesienia w segmencie. Zupełnie nowa 4-cylindrowa jednostka postawiła przed nami wyzwanie, by dodatkowo podnieść poprzeczkę. I udało nam się – a przy okazji wprowadzamy szereg rewolucyjnych rozwiązań. Wraz z M 139 po raz kolejny w imponującym stylu demonstrujemy doświadczenie Mercedes-AMG w budowie silników. Jego moc uzyskiwana z jednego litra pojemności nie ma sobie równych wśród motorów turbo, a wysoki poziom efektywności pokazuje, że jednostka spalinowa ma przed sobą dalszy potencjał” – powiedział Tobias Moers, prezes Mercedes-AMG GmbH.

Dlaczego zasada „Jeden człowiek, jeden silnik” została opracowana na nowo

Nowy motor jest montowany całkowicie ręcznie. Na pierwszym piętrze manufaktury silników AMG w Affalterbach zainstalowano całkowicie nową linię produkcyjną, która wprowadza filozofię „Jeden człowiek, jeden silnik” na nowy poziom. Korzysta w tym celu z metod Przemysłu 4.0, uwzględniających najnowsze rozwiązania w dziedzinie ergonomii, bliskiego transportu materiałów oraz zapewnienia jakości, trwałości i wydajności. Aby wdrożyć koncepcję Przemysłu 4.0, zasady ręcznego montażu połączono z wizją „inteligentnej produkcji”, a to oznacza maksymalną elastyczność, przejrzystość i wysoką efektywność przy jednoczesnej ochronie i poprawie jakości silników oraz procesów produkcyjnych. Wszystko przy użyciu innowacyjnych, cyfrowych technologii.

„Na potrzeby montażu M 139 całkowicie zmodyfikowaliśmy zasadę »Jeden człowiek, jeden silnik«. Rezultatem jest ultranowoczesny, skoncentrowany na człowieku proces produkcji. Stworzyliśmy naszym pracownikom idealne warunki pracy w jasnym, doskonale zorganizowanym i czystym środowisku. To stanowi najlepszą podstawę dla dalszego zagwarantowania naszego wysokiego poziomu jakości – nawet wtedy, gdy rozwiązania techniczne stają się jeszcze bardziej skomplikowane” – powiedział Emmerich Schiller, dyrektor operacyjny i członek zarządu Mercedes-AMG GmbH .

Dlaczego obrócenie silnika o 180 stopni ma wiele zalet

Nowy silnik wyróżniają liczne inteligentne rozwiązania konstrukcyjne. W porównaniu do 4-cylindrowej jednostki M 260 w modelach 35 lub poprzednika, motoru M 133, nowy silnik Mercedes-AMG M 139 – również montowany poprzecznie – jest obrócony wokół swojej pionowej osi o 180 stopni. Oznacza to, że turbosprężarka i kolektor wydechowy znajdują się teraz z tyłu, z boku ściany grodziowej, a układ dolotowy „wylądował” z przodu. Taka konfiguracja pozwala na uzyskanie możliwie płaskiego, aerodynamicznie zoptymalizowanego designu przedniej partii karoserii. Co więcej, nowa koncepcja pozwala na zastosowanie znacząco udoskonalonych przewodów powietrza – krótszych i o mniejszej liczbie przejść, zarówno po stronie dolotowej, jak i wydechowej.

W jaki sposób łożyska wałeczkowe poprawiają responsywność turbosprężarki

Nowa turbosprężarka twin-scroll łączy optymalną szybkość reakcji przy niskich prędkościach obrotowych silnika z wysoką mocą w górnym zakresie skali obrotomierza. Obudowa turbiny została podzielona na dwa równoległe kanały, co – razem z podobnie rozdzielonymi kanałami w kolektorze wydechowym – umożliwia oddzielne doprowadzanie strumienia spalin do turbiny. Cel: ograniczenie negatywnego wzajemnego wpływu pracy poszczególnych cylindrów podczas suwu wydechu i uporządkowanie zjawiska pulsacji. Efekt: wyższy moment obrotowy przy niższych prędkościach obrotowych silnika i wyjątkowo dobra reakcja na ruchy pedału gazu.

Ponadto wały sprężarki i turbiny po raz pierwszy zaopatrzono w łożyska wałeczkowe, podobnie jak w przypadku najmocniejszego wariantu 4-litrowego silnika V8, montowanego w AMG GT 4-drzwiowym Coupé. Zastosowanie łożysk wałeczkowych pozwala ograniczyć do minimum tarcie mechaniczne w turbosprężarce, która w rezultacie odznacza się bardziej spontaniczną reakcją i szybciej osiąga swoją maksymalną prędkość, sięgającą 169 000 obr./min.

Jak elektroniczna kontrola ciśnienia doładowania optymalizuje czas reakcji

Dwulitrowa jednostka bryluje także pod względem maksymalnego ciśnienia doładowania – 2,1 bara (wersja bazowa: 1,9 bara). Elektronicznie sterowany zawór upustowy typu wastegate pozwala na jeszcze dokładniejsze i bardziej elastyczne sterowanie ciśnieniem doładowania, a jednocześnie optymalizuje szybkość reakcji – zwłaszcza przy częściowej zmianie obciążenia. Proces ten uwzględnia liczne parametry: głównymi sygnałami wejściowymi jednostki sterującej zaworem wastegate są ciśnienie ładowania, położenie klapy przepustnicy i tendencja do spalania stukowego. Sygnały modyfikujące obejmują temperaturę powietrza w układzie dolotowym, temperaturę silnika, jego prędkość obrotową oraz ciśnienie atmosferyczne. Przy okazji w trakcie przyspieszania możliwe jest również tymczasowe „podbicie” ciśnienia doładowania (overboost).

Do chłodzenia turbosprężarki oprócz oleju i wody wykorzystuje się świeże powietrze, które jest w specjalny sposób doprowadzane do sprężarki – przez wlot powietrza do chłodnicy, zaprojektowaną jako deflektor powietrza osłonę silnika oraz kanały pod maską.

Koncepcja ta bazuje na rozwiązaniach, jakie wykorzystano przy chłodzeniu zamontowanych między głowicami turbosprężarek w obecnie stosowanych 4-litrowych silnikach V8 AMG – począwszy od AMG GT z 2014 r.Dodatkowo obudowa turbiny otrzymała zintegrowaną izolację.

Zalety skrzyni korbowej

Całkowicie aluminiowa skrzynia korbowa jest odlewana na zimno i wyróżnia się wyjątkowymi właściwościami materiałowymi. W ramach tego procesu roztopione aluminium trafia do metalowej formy z wykorzystaniem siły grawitacji. Dzięki dobrej przewodności cieplnej chłodzona wodą forma pozwala na szybkie schłodzenie i zakrzepnięcie roztopionego materiału.Tak powstaje drobnoziarnista, gęsta struktura, która gwarantuje bardzo wysoką wytrzymałość. Złożone kształty wnętrza skrzyni można uzyskać przy pomocy zamkniętych rdzeni piaskowych.

-

Gdzie zamówić tanie artykuły sponsorowane?

Za artykuł sponsorowany obecnie trzeba zapłacić od kilkunastu złotych nawet do kilkuset (zdarza się i więcej). Czy jest jakiś budżetowy sposób? Czy można zamówić tanie artykuły sponsorowane? Oczywiście!

Nie od dziś wiadomo, że artykuły sponsorowane cieszą się sporą popularnością. To świetny sposób na dotarcie do nowych odbiorców, ale też świetny na podrasowanie parametrów SEO. Pisząc o artykułach z niższej półki cenowej właśnie takie rozwiązanie mamy na myśli. Artykuły, których głównym celem jest polepszenie widoczności strony przez linkowanie jej z artykułów sponsorowanych.

Takie artykuły sponsorowane można już zamawiać (publikację, nie napisanie artykułu) za 2 złote! Tak, publikacja artykułu sponsorowanego może kosztować jedynie dwa złote! Jeśli chcesz szybko zobaczyć ofertę o której piszę, to nie zatrzymuję dłużej. Więcej informacji o takich artykułach sponsorowanych znajdziesz pod tym linkiem.

-

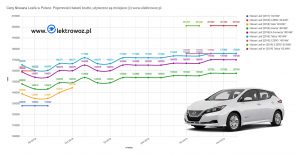

Cena Nissan Leaf

Aktualne ceny Nissana Leafa nie napawają optymizmem. Choć do niedawna był to najpopularniejszy samochód elektryczny na świecie, który emobilność wprowadził pod strzechy, za sensownie wyposażony model zapłacimy dziś ponad 170 tysięcy złotych. Ceny znowu urosły, choć w Polsce od kilku miesięcy nie obowiązuje akcyza na samochody elektryczne – więc tańsze dla importera modele powinny już trafić do salonów.

Aktualne ceny Nissana Leafa: akcyza odpadła, ceny urosły

Zgodnie z wartościami cennikowymi na początek maja 2019 roku, najtańszy nowy Nissan Leaf (2019) Acenta z baterią o pojemności użytecznej około 37,5 kWh (całkowita: 40 kWh) kosztuje dziś co najmniej 157 700 złotych. Jeszcze w lutym 2019 auto było o 2,2 tysiąca złotych tańsze.

Podrożały również dwa pozostałe warianty: Leaf N-Connecta kosztuje 170 100 zł zamiast niedawnych 166 900 zł (+3 200 zł, najwyższy wzrost w gamie), Leaf Tekna natomiast wyrównał cenę Leafa 3.ZERO i kosztuje 175 800 złotych zamiast niedawnych 173 600 zł (+2 200 zł).

W cennikach zadebiutował także niebędący edycją specjalną Nissan Leaf e+ w najwyższym wariancie wyposażeniowym Tekna. Za samochód zapłacimy 201 300 zł, czyli o… 100 złotych więcej niż kosztował wariant Leaf e+ 3.ZERO.

Gwoli przypomnienia: Nissan Leaf „40 kWh” to samochód elektryczny segmentu C o realnym zasięgu w trybie mieszanym wynoszącym 243 km. Edycja Leaf e+ wyposażona jest w większą baterię o pojemności całkowitej równej 62 kWh. Realny zasięg tej wersji w wariancie Tekna wynosi około 346 kilometrów w trybie mieszanym (według EPA). Warianty słabiej wyposażone osiągają o 18 kilometrów (+5 procent) więcej, ale… nie ma ich w Polsce.

-

Mazda SKYACTIV X

Kilkanaście miesięcy temu firma Infiniti zaprezentowała pierwszy seryjny silnik pracujący jako wersja z zapłonem samoczynnym lub iskrowym. Zrealizowano to wskutek zmiany stopnia sprężania. Dokładnie cały silnik opisywaliśmy i prezentowaliśmy w tekście PRZEŁOM W SILNIKACH SPALINOWYCH – CZYTAJ. Firma MAZDA zrealizowała podobną koncepcję, ale… nie ma skomplikowanego systemu zmiany stopnia sprężania.

SKYACTIV-X jest silnikiem nowej generacji cechującym się techniką SCCI (zapłon samoczynny sprężonej mieszanki sterowany świecą) metody tej nie stosowano nigdy wcześniej. Stanowi ona drugi krok w dążeniu Mazdy do opracowania silnika benzynowego o idealnym procesie spalania i jest technologią opracowaną wyłącznie przez Mazdę. Silnik zasilany jest benzyną, a pracuje bardzo podobnie do diesla. Komora spalania wypełniona jest bardzo ubogą mieszanką paliwowo-powietrzną, która spala się dopiero gdy w komorze wytworzy się dodatkowe ciśnienie -zbliżone do działania dodatkowego tłoka. Ciśnienie to powstaje na skutek zapłonu małej ilości bogatej mieszanki, która gromadzi się wokół klasycznej świecy zapłonowej. Zjawisko to nazywają Fireball – czyli kula ognia. Według obliczeń około 80% czasu jazdy Skyactiv-X korzysta z zapłonu samoczynnego. Konwencjonalne spalanie ma miejsce jedynie przy zimnym silniku, lub przy wysokich obrotach.

Zalety silnika SKYACTIV-X

Radykalna poprawa osiągów i czasu reakcji silnika –

Przy pojemności skokowej 2 litrów silnik SKYACTIV-X generuje moment obrotowy wyższy o co najmniej 10% niż obecny silnik SKYACTIV-G. W pewnych zakresach prędkości obrotowych moment obrotowy jest wyższy nawet o 30% (dane z sierpnia 2017, w trakcie prac rozwojowych). Co więcej, jako że przepustnica jest przez większość czasu otwarta, system ten odznacza się lepszą pierwszą reakcją na dodanie gazu – cechą silników dieslowskich, które nie posiadają przepustnicy. Z drugiej strony, silnik SKYACTIV-X rozpędza się do wysokich prędkości obrotowych równie łatwo i gładko jak typowe silniki benzynowe.

Radykalne obniżenie zużycia paliwa –

W samochodzie z silnikiem o pojemności skokowej 2 litrów system SKYACTIV-X pozwala uzyskać redukcję zużycia paliwa o 20% w porównaniu do silnika SKYACTIV-G. Jest to bardzo znaczna poprawa. Ponadto, podczas jazdy na obszarach, na których samochód przeważnie porusza się powoli, zużycie paliwa może się obniżyć nawet do 30%, dzięki wykorzystaniu spalania bardzo ubogiej mieszanki. W porównaniu do silnika MZR z roku 2008 poziom zużycia paliwa spada radykalnie, o 35- 40%. Pod względem oszczędności paliwa silnik SKYACTIV-X jest w stanie dorównać lub nawet przewyższyć parametry silnika SKYACTIV-D czyli najnowszej dieslowskiej jednostki napędowej Mazdy.

Ponieważ korzyści w tej dziedzinie są szczególnie duże przy małych obciążeniach dynamicznych, silnik ten podważa rozpowszechnione przekonanie o tym, że jednostka o dużej pojemności skokowej musi się cechować sporym zużyciem paliwa.

Zastosowanie techniki SKYACTIV-X pozwoliło radykalnie powiększyć zakres, w jakim silnik jest w stanie zapewnić doskonałą oszczędność paliwa. System cechuje się zużyciem paliwa niższym niż kiedykolwiek w wielu różnych sytuacjach drogowych, m.in. podczas jazdy miejskiej, jazdy na długich trasach drogami ekspresowymi .

Będący wyłącznym osiągnięciem Mazdy system SKYACTIV-X jest nowym typem silnika spalinowego, który łączy zalety silników benzynowego i dieslowskiego, uzyskując doskonałe wyniki w zakresie przyjazności dla środowiska, a równocześnie bezkompromisowe parametry mocy i przyśpieszeń.